模锻件中分模面如何选择,锻压模具怎么分模(热加工工艺对TA19钛合金组织的影响)

关于【模锻件中分模面如何选择】,锻压模具怎么分模,今天涌涌小编给您分享一下,如果对您有所帮助别忘了关注本站哦。

- 内容导航:

- 1、热加工工艺对TA19钛合金组织的影响

- 2、模锻件中分模面如何选择

1、热加工工艺对TA19钛合金组织的影响

本文介绍了TA19钛合金锻造以及锻后采取不同工艺热处理时的组织转变,结果表明:两相区热处理(固溶+时效),随固溶温度的升高初生α相的含量明显降低,初生α相的尺寸变化不明显;热处理前累积的变形量越大,热处理后组织的球化程度越高,初生α相的含量与尺寸越大。

TA19钛合金是一种近α型钛合金,该合金是在Ti-Al基α固溶体基础上,同时加入Sn和Zr,通过固溶强化使合金的高温抗蠕变性能得到明显的改进,在Al、Sn和Zr的综合作用下,使合金获得良好的高温强度,直到540℃还有较高的强度。主要用于制造航空发动机的压气机机匣和飞机蒙皮等,近年来被研究应用于航空发动机压气机盘类件。本文探讨了该合金锻造及锻后热处理时的组织演变,为合金的进一步深入应用提供参考。

试验方法

试样制备

试验用TA19钛合金原材料为西部超导经全自动真空自耗电弧炉进行三次熔炼得到的铸锭,其化学成分如表1所示。

用金相法测得其相转变温度为(1011±5)℃,铸锭于1150℃开始进行逐级降温锻造,采取两种锻造工艺:工艺一,进行13火锻造,每道次变形量不低于30%,终锻加热温度为相变点下40℃;工艺二,进行21火锻造,每道次变形量不低于30%,终锻加热温度为相变点下25℃。工艺一,试料锻后采用三种制度进行热处理:(a)976(Tβ-35)℃/1h,风冷 +595℃ /8h,空冷;(b)986(Tβ-25)℃ /1h,风冷 +595℃ /8h,空冷;(c)996(Tβ-15)℃ /1h,风冷+595℃/8h,空冷。 工艺二,试料锻后采用上述制度(c)进行热处理。

表1 试验用TA19钛合金原材料化学成分(质量分数%)

测试方法

将经过不同工艺处理的试料线切割成金相试样,选用浓HF、浓HNO3、H2O体积比为1∶3∶5的混合溶液腐蚀试样表面,用XJG-05(江南光学显微镜)型光学显微镜观察其显微组织;用Image-Proplus6.0软件分析计算相含量及尺寸。

试验结果与讨论

锻后铸态组织的转变

全过程综合能力考核评价是过程与目标结合评价,包含学生课堂提问、课堂编码、课后作业、阶段考核等手段,加强实践性教学环节的考核,课程理论与实践一体化考核,注重引导学生进行学习方式的改变。课程项目部署演示答辩,评价记录学生的工程锻炼的主动性和创造力,综合职业能力及水平。软件工程课程改革设置多阶段考核,在课程项目开发中分阶段按课程模块评分,课程项目结束时进行综合模块考核[6]。课程评价成绩构成:

图2为经过工艺一锻造得到的锻态组织,可以看到原始的铸态组织得到了比较好的破碎,获得了由球状和短棒状初生α相与转变β相组成的等轴组织,其初生α相含量约为69%,平均直径为12.8 μm。

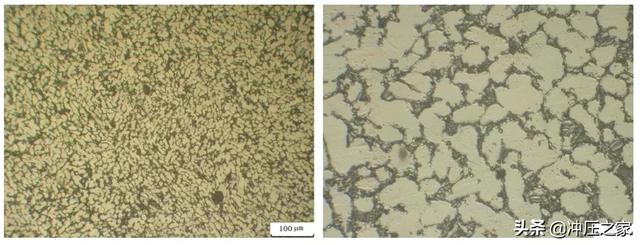

图1 铸态组织

在1150℃开坯,β相区采取逐级降温的加热方式进行锻造,此时材料变形抗力低,可充分破碎原始β晶粒和晶界上的α相,接着进入到两相区进行锻造,可以使与横截面平行和垂直方向的粗大片状α相得到大变形,充分变形的α相再结晶后为球状,而变形量小的α相再结晶后呈短棒状,获得了图2所示组织比较均匀的等轴组织。该组织具有良好的断面收缩率及热稳定性,但是断裂韧性、持久强度以及疲劳性能较差,对其进行锻后热处理的目的在于改变等轴α相与转变β相的比例及转变β形貌,从而保证塑性不变情况下强度的增加。

图2 工艺一锻态组织

热处理工艺对显微组织的影响

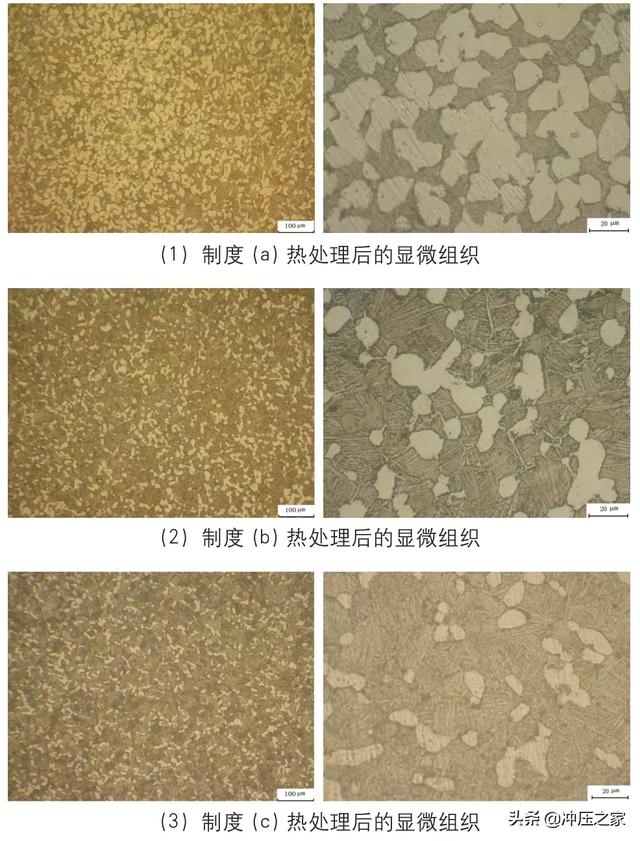

图3 工艺一试料不同制度热处理后的显微组织

图3为工艺一试料锻后经不同制度热处理后的显微组织,可以看出,制度(a)热处理后得到的仍为等轴组织,制度(b)、制度(c)得到的是双态组织,合金热处理后的显微组织与锻态相比形态变化不大,主要表现在初生α相尺寸与含量的变化上。锻态组织中α相平均直径为12.8μm,体积分数为69%;制度(a)得到的α相平均直径为13.3μm,体积分数为52%;制度(b)得到的α相平均直径为11.8μm,体积分数为29%;制度(c)得到的α相平均直径为10.7μm,体积分数为18%;即随着固溶温度的升高等轴α相的含量明显降低,等轴α相的尺寸也呈下降趋势,但降幅不明显,远小于相含量的变化。

由钛合金相图可知随着固溶温度的升高初生α相含量减少,固溶空冷后β相发生分解,析出条状α相,其含量随固溶温度的升高而增加,时效后又会析出极少的次生条状α相。在高温固溶阶段,α相溶解减少的过程中是较小的α相先消失,较大的α相保留下来,保留下来的α相会逐渐长大,这可能是导致随固溶温度升高等轴α相的含量明显降低,等轴α相的尺寸变化不明显的主要原因。

对比图3与图2,可以看到通过热处理有效调整了初生等轴α相与转变β相的比例及转变β形貌。基础研究表明,钛合金组织中等轴α相的含量控制在20%左右为好,等轴α相的含量大于20%时对塑性贡献不大,还可能使缺口敏感性增加。同时,较细小的初生α相会使裂纹形成时间延长,与具有较大的初生α相组织比较,前者有更好的疲劳寿命。因此可以预见,制度(c)热处理后得到的由18%初生等轴α相和片层转变β组织构成的组织具有较好的综合性能。

变形量对热处理后显微组织的影响

试验用TA19钛合金的铸态组织如图1所示,组织为排列整齐的板条α组织,并且晶界明显,伴有部分块状α组织,组织有较大的不均匀性,这是采用真空自耗电弧炉生产TA19钛合金的典型组织。

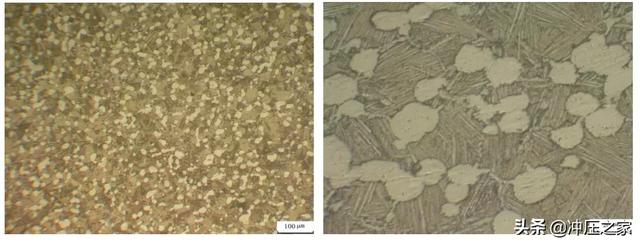

可以看到图4的组织为双态组织,其初生α相平均直径为12.3μm,体积分数为27%,与图3中制度(c)得到的组织进行对比,发现从组织形态上看其初生α相球化程度更高(低倍数照片更为明显),从α相尺寸与含量上看均高于图3中制度(c)得到的组织,与制度(b)得到的组织水平相当。

图4 工艺二试料制度(c)热处理后的显微组织

对于钛合金来说,一般情况下热变形与热处理温度越高,α相所占比例越低,但工艺二(图4)与工艺一(图3)的对比结果与此规律相反,工艺二的终锻加热温度高于工艺一,采用相同制度热处理后α相含量却高于工艺一,这可能主要是由于工艺二增加了8火次锻造,热处理前合金中累积的变形量远高于工艺一所致,同时还可能与原始初生α相与β转变组织中的次生α相在高温变形作用下的合并长大趋势大,容易引起α相的聚集有关。在工程应用中,特别是对一些对初生α相含量范围要求较窄的锻件进行热处理时应特别注意这一点。

结论

⑴TA19钛合金在两相区进行热处理(固溶+时效),随固溶温度的升高初生α相的含量明显降低,初生α相的尺寸变化不明显。

⑵对于相同的热处理制度,TA19钛合金热处理前累积的变形量越大,热处理后组织的球化程度越高,且初生α相的含量与尺寸有增大趋势。

2、模锻件中分模面如何选择

模锻件中分模面如何选择?

分模面按以下规则选择:1.要保证锻件能自由地沿锤击方向取出来。

2.分模的位置要尽量使模膛的深度最小和宽度最大,这样金属容易充满模膛。因为宽而浅的模膛是以镦粗的形式充满的,窄而深的模膛则是以压入的方式充满的,从金属流动来看,镦粗法比压入法的阻力要小(但有时也有例外)。

3.为了容易发现模锻时锻件错移,分模面应尽量使上、下两部分对称,也就是上、下模的形状尽可能一样,而且应尽量避免使分模面选在端面上。

4.为了简化模具制造,分模面应尽量做成平面,而不是曲面。

5.锻件形状较复杂部分应尽量安排在上模,因为上模金属更容易充满模膛。

模锻件为何要留斜度、圆角及冲孔连皮

斜度:应该叫拔模斜度,没有斜度锻件不容易从模具中取出或根本就取不出来了

圆角:模具内腔也应该有圆角的模具强度会好很多,锻件圆角因为尖角及薄厚不均匀特别是内尖角会

应力集中

,制件裂纹。

冲孔连皮:锻件在高温高压环境下成型,冷却后孔的变形很严重,连皮为了减小孔的变形。

模锻与自由锻相比工艺优点是什么

模锻与自由锻相比其优点是:1.模锻时,锻件形状可以比较复杂,用模膛控制金属流动,可生产较复杂的锻造。

2.力学性能高,模锻使锻件内部的锻造流线分布比较完整,更加合理。

3.锻件质量较高,表面光洁,尺寸精度高,节约材料与机加工工时。

4.生产率较高,操作简单,易于实现机械化,批量越大成本越低。

5.适合批量或大批量生产。

模锻与自由锻相比其缺点是:

1.设备及模具费用高,设备吨位大,锻模加工工艺复杂,制造周期长。

2.模锻件不能太大,一般不超过150公斤。

本文关键词:锻压模具怎么分模,模锻件分为哪几类,锻造分模面,锻模分模面的选择原则,怎样选择模锻件的分模面。这就是关于《模锻件中分模面如何选择,锻压模具怎么分模(热加工工艺对TA19钛合金组织的影响)》的所有内容,希望对您能有所帮助!更多的知识请继续关注《犇涌向乾》百科知识网站:http://www.029ztxx.com!

版权声明: 本站仅提供信息存储空间服务,旨在传递更多信息,不拥有所有权,不承担相关法律责任,不代表本网赞同其观点和对其真实性负责。如因作品内容、版权和其它问题需要同本网联系的,请发送邮件至 举报,一经查实,本站将立刻删除。